Eine Ladezustandsanzeige ist bei einem Elektroroller äußerst wünschenswert. Allerdings fehlt diese Funktion bei vielen Fabrikaten. Dieser Artikel beschreibt die Möglichkeit, eine Ladezustandsanzeige für vier in Reihe geschaltete 12-V-Bleiakkus, den üblichen Energiespeicher von Elektrorollern und ähnlichen Fahrzeugen, zu implementieren und dabei die Materialkosten niedrig zu halten

Schliessen

BMW

Elektroroller werden hauptsächlich in China hergestellt und eingesetzt. Dort liegt das Hauptaugenmerk auf niedrigen Kosten. Daher verfügen die meisten Roller auch nur über eine einfache Ausstattung (Bild 1). Größtes Manko: Diese Fahrzeugen haben keine Tankuhr oder Ladezustandsanzeige. Ein Voltmeter liefert die einzige Information zum Batteriezustand, wobei deren Spannung lediglich grobe Rückschlüsse auf den Ladezustand zulässt. Die Spannung eines Bleiakkus ist nur im Ruhestand ein gutes Maß für den Ladezustand. Im Betrieb hängt sie von der Belastung und dem Innenwiderstand, der Vorgeschichte von Belastungshöhe und Ladestrom in Verbindung mit der jeweiligen Erholzeit sowie der jeweiligen Temperatur ab.

Dabei wäre es für den Fahrer ausgesprochen praktisch, eine genaue Anzeige des Ladezustands der Batterie zu haben. Die durchschnittliche Reichweite in km einer vollgeladenen Batterie ist leicht zu ermitteln. Mit einer genauen Anzeige der verbleibenden Batterieladung in Prozent kann der Fahrer die verbleibende Reichweite abschätzen.

Grundarchitektur der Ladezustandsanzeige

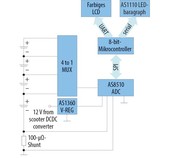

Bild 2. Die Hauptfunktionsblöcke in der Referenzentwicklung für die Ladezustandsanzeige eine Elektrorollers.

Schliessen

ams AG

Bild 2. Die Hauptfunktionsblöcke in der Referenzentwicklung für die Ladezustandsanzeige eine Elektrorollers.

Die Ladezustandsanzeige (Bild 2) arbeitet mit einem Sensorschnittstellen-IC, dem AS8510 von ams. Strom-, Spannungs- und Temperatursignale werden in diesem Baustein verstärkt, digitalisiert und über eine serielle digitale Schnittstelle an einen einfachen 8-Bit-Mikrocontroller übergeben. Der AS8510 verbindet Offset-Freiheit, niedriges Rauschen und hohe Genauigkeit mit einem großen Dynamikbereich. Der Controller berechnet aus den Signalen des Sensorbausteins den Wert des Ladezustands. Dieser Wert lässt sich dem Fahrer auf verschiedene Arten anzeigen, wobei der Aufwand beim Display vom Budget abhängt, das dem Entwickler zur Verfügung steht.

Hohe Genauigkeit bei Strom-, Spannungs- und Temperaturmessung

Das Sensorschnittstellen-IC misst die Gesamtspannung und die Spannung der einzelnen Akkus, den Batteriestrom und die Temperatur am negativsten Batteriepol. Über die Strommessung und deren Abtastrate kann die Ladungsmenge, die in die sowie aus der Batterie fließt, genau berechnet werden. Durch die gleichzeitige Erfassung von Strom- und Spannungsänderungen beim Betrieb mit einer dynamischen Last besteht darüber hinaus die Möglichkeit zur Berrechnung des Innenwiderstandes der Batterie als Anhaltspunkt über den Gesundheitszusatnd der Batterie.

Die Strommessung erfolgt über einen Hochstrom-Shunt von 100 μΩ. Die analogen Eigenschaften des AS8510 – er hat praktisch keinen Offset und liefert ein intrinsisch lineares Ausgangssignal mit niedrigem Rauschen – sorgen dafür, dass das System präzise Messungen in einem Strombereich von ±2,5 mA bis ±1.500 A liefert. Dieser Dynamikbereich ist für die hier beschriebene Anwendung ausreichend.

Der Baustein verfügt über zwei unabhängige 16-bit-Datenerfassungskanäle, die durch denselben internen RC-Präzisionsoszillator getaktet werden, um den Strom am Shunt und die Batteriespannung synchron zu erfassen. Der Spannungskanal hat einen eingebauten Multiplexer zur Umschaltung der Messung von Batteriespannung auf zwei weitere Kanäle, die beispielsweise für weitere externe Temperatursensoren genutzt werden können.

Die Schaltung zur Strommessung besteht aus dem Shunt, der das Messsignal über ein optionales Tiefpassfilter an die Sensorschnittstelle übergibt, wo es um den Faktor 25 verstärkt wird.

Eine Anforderung an diese Applikation ist die getrennte Messung der Einzelspannungen aller vier Akkus. Bei dieser Referenzschaltung wird der Spannungsmesszweig über einen externen analogen Multiplexer zwischen den vier in Reihe geschalteten Akkus und dem internen Temperaturkanal umgeschaltet. Hierzu dienen vier Präzisionsspannungsteiler, die über vier vom Mikrocontroller gesteuerte diskrete FET-Schalter durchverbunden werden.

Der Sensor misst den Batteriestrom mit einer Sample-Rate von 1 ms und die vier Spannungsabgriffe mit Nennspannungen von 12, 24, 36 und 48 V nacheinander, ebenfalls in Intervallen von 1 ms, und das synchron zur Strommessung.

ams AG

Vollbild

Bild 3. Die Leiterplatte der Referenzschaltung für die Elektroroller-Ladezustandsanzeige.

Schliessen

ams AG

Bild 3. Die Leiterplatte der Referenzschaltung für die Elektroroller-Ladezustandsanzeige.

Die übrige Schaltung (Bild 3) besteht aus:

|

einer Eingangsschutzschaltung aus zwei Dioden und einem Kondensator zur Unterdrückung energiereicher Impulse auf der Versorgungsleitung, | |

|

der Sensor-Spannungsversorgung: einem Linearregler AS1360, der mit 12 V gespeist wird. Ein Elektroroller verfügt gewöhnlich über einen Gleichspannungswandler zur Versorgung der 12-V-Verbraucher. | |

|

einer LED-Anzeige zur Anzeige des Betriebsstatus und | |

|

Anschlüsse für die Programmierschnittstelle des Mikrocontrollers und das Display. |

Der Betriebsstrom des Sensors beträgt 8 mA und geht im Standby-Stromüberwachungsmodus auf minimale 100 μA zurück.

Wie oben gezeigt ist das analoge Frontend eine integrierte Lösung für genaue Spannungs-, Strom- und Temperaturmessungen an allen vier Akkus. Diese Signale müssen jedoch noch aufbereitet werden, bevor sie dem Fahrer als aussagefähige Ladezustandsanzeige zur Verfügung stehen können. Dafür hat ams zwei Sätze an Firmware entwickelt.

Firmware zur Datenerfassung

In Ermangelung an Datenblättern oder Evaluierungsdaten für die im Testroller eingesetzten Batterien wurde eine Methode entwickelt, um die Daten während Testfahrten zu messen und so die Leistung der Batterie zu ermitteln. Insbesondere war es wichtig, die Ladezustände 100 und null Prozent zu definieren. Für diese Testmethode wurde die Messschaltung über eine SPI-Schnittstelle direkt mit einer normalen SD-Speicherkarte verbunden. Die Firmware griff auf das FAT-Dateisystem der SD-Karte zu und legte dort direkt eine Protokolldatei im CSV-Format ab.

ams AG

Vollbild

Bild 4.Reale Daten aus den Testfahrten mit dem in Bild 1 gezeigten Elektroroller.

Schliessen

ams AG

Bld 4.Reale Daten aus den Testfahrten mit dem in Bild 1 gezeigten Elektroroller.

Dieser Ansatz ist einfach: Der Entwickler kann die SD-Karte aus dem Logger entnehmen, sie in einen PC stecken und die Daten mit Matlab oder Excel analysieren. Bild 4 zeigt Daten zu den Testfahrten. Sie ermöglichen es dem Entwickler, das Verhalten der Ladezustandsanzeige und die Messalgorithmen an das Verhalten der Batterie im realen Betrieb anzupassen.

Firmware zur Anzeige des Ladezustands

Aus den Leistungsdaten der Batterien lässt sich ein einfacher Algorithmus zur Berechnung des Ladezustands herleiten. Die Messungen zeigten, dass die Batterien unbelastet eine Klemmenspannung (Uklemm) von ungefähr 13,1 V im vollgeladenen und 12 V im vollständig entladenen Zustand hatten.

Der Algorithmus erkennt, wenn der unbelastete Zustand mindestens fünf Minuten angedauert hat, was der üblichen Erholungszeit dieses Batterietyps entspricht, und die Klemmenspannung gemessen werden kann. Anschließend wird mit linearer Interpolation eine Schätzung des Zellladezustands mit der niedrigsten Spannung berechnet, weil es am wahrscheinlichsten ist, dass diese Zelle zuerst vollständig entladen sein wird. Diese Interpolation beruht auf Spannungsdaten, die während der Fahrversuche ermittelt worden sind.

Sobald Strom aus der oder in die Batterie fließt, schaltet der Messalgorithmus auf eine Ladungsintegration, dem Coulomb-Zähler, um. Durch die genaue Offset-freie Architektur des AS8510 kann das System eine genaue Integration der Messungen aller aus der Batterie entnommenen oder eingebrachten Ladung vornehmen und so einen Wert für den gesamten Energieverbrauch errechnen. Weil die Energiemenge in der Batterie aus der anfänglichen Messung der Klemmenspannung bekannt ist, lässt sich der Wert für den Ladezustand kontinuierlich schätzen, bis eine erneute Messung der Klemmenspannung erfolgt.

Der für diese Referenzschaltung entwickelte Algorithmus ist ziemlich einfach. Ein weiterentwickelter Algorithmus würde außerdem die Temperatur und die Alterung der Batterie berücksichtigen. Die Kapazität eines Bleiakkus nimmt mit der Anzahl der Lade-/Entladezyklen ab. Praxistests haben gezeigt, dass diese Lösung eine Genauigkeit von < ±5 Prozent erreicht, was für diese Anwendung ausreicht.

Zum Schluss muss diese genaue Schätzung des Ladezustands dem Fahrer angezeigt werden. Für diese Referenzschaltung wurden zwei Varianten zur Anzeige entwickelt. Eine günstige und dennoch informative Option ist eine einfache LED-Balkenanzeige. Hierbei wird ein 16-kanaliges LED-Treiber-IC, der AS1110, eingesetzt, um eine Reihe roter, oranger und grüner LEDs anzusteuern. Die LEDs zeigen den Ladezustand der Batterie als Balken, wobei jede LED 6 Prozent der Gesamtladung der Batterie entspricht. Das Display wird über den Erweiterungs-Port direkt an der Sensoreinheit angeschlossen, wobei der Zugang über eine synchrone serielle Schnittstelle erfolgt.

ams AG

Vollbild

Bild 5. LC-Display mit der Anzeige des Ladezustands und der einzelnen Spannungen der vier Batterien.

Schliessen

ams AG

Bild 5. LC-Display mit der Anzeige des Ladezustands und der einzelnen Spannungen der vier Batterien.

Um eine Lösung mit einem optisch ansprechenderen Display vorzustellen, hat ams einen Code zur Ansteuerung eines farbigen LC-Displays von Electronic Assembly entwickelt (Bild 5). Dieses Display zeigt nicht nur den Ladezustand mit der Optik einer klassischen Tankuhr, sondern auch die Spannung jeder Zelle sowie den Lade- und Entladestrom jeder Batterie und liefert so interessante Informationen für den Fahrer.